Millimeter trifft Kilotonne

Präzise Synchronisierung

Hubzylinder-Lösungen von Mammoet heben extrem schwere Strukturen viele Meter in die Höhe. Die zahlreichen dafür nötigen Hydraulik-Zylinder müssen tausende Tonnen millimetergenau und perfekt synchron nach oben bewegen, um die Sicherheit vor Ort zu gewährleisten. Auf Basis des M200-Steuerungssystems von Bachmann entwickelte der Systemintegrator Hycom B.V. aus Enschede (ehemals Hydrodynamics B.V. Niederlande) ein Hydrauliksystem, das diese Ansprüche bravourös erfüllt.

Hycom ist auf die Entwicklung und Fertigung fortschrittlicher hydraulischer Systeme spezialisiert. Das Unternehmen wurde 1974 gegründet und 2013 vollständig in die Hydac International Group integriert. Zu den Kunden von Hycom zählen namhafte internationale Werften, Baggerbetriebe und Offshore-Anlagenbauer. Einer dieser Kunden ist Mammoet mit seinem Hubzylinder-System Mega Jack 5200.

Mit dem revolutionären System lassen sich enorm große und schwere Aufbauten effizient und sicher in die Höhe heben. Für die Kunden von Mammoet steigert es die Sicherheit, denn ein Großteil der Arbeiten kann vorab in Bodennähe erfolgen. Zudem lassen sich dadurch Kosten bei der Konstruktion einsparen und die Montage beschleunigen. Das schlüsselfertige System verfügt theoretisch über eine unbegrenzte Hubkraft, da sich die starken Hubzylinder-Türme in beliebiger Anzahl erweitern lassen. Mit dem Mega Jack 5200 wurden bereits Strukturen mit über 40.000 Tonnen Gewicht in die Höhe gestemmt.

Vorgänger war zu komplex

Hycom wurde damit beauftragt, die bestehende Hydraulik-Steuerung des Mammoet-Hubsystems zu optimieren. „Das vorherige System hatte einen großen Nachteil: Ein Hubzylinderturm aus vier Zylindern wurde durch zwei kombinierte Doppelachsregler mit je einer eigenen Steuerung, eigenen Schnittstellen und eigener Softwarelösung realisiert.

Benötigte man für ein Projekt mehrere Zylindertürme, erhöhte sich die Komplexität des Systems enorm. Deshalb war es für Mammoet sehr schwierig festzustellen, wo ein Problem genau lag, wenn etwas nicht wie gewünscht funktionierte“, klärt Roy Beverdam, Geschäftsführer von Hycom, auf.

Präzise Synchronisierung

Hycom entwickelte in weniger als drei Monaten ein neues Steuerungskonzept. Mit Bachmann machten die Spezialisten bereits bei anderen aktiven Hebesystemen gute Erfahrungen. Deshalb entschied man sich zur präzisen Steuerung und Synchronisierung der Zylindertürme auch bei dieser sicherheitskritischen Anwendung für die echtzeitfähigen Bachmann-Systeme. Jeder Zylinderturm verfügt nun über ein eigenes Bachmann-Automatisierungssystem, welches die Zylinder und alle damit zusammenhängenden Komponenten wie auch dessen Dieselaggregat exakt steuert. Alle Zylinderturm-Steuerungen sind wiederum über eine zentrale Hauptsteuerung vernetzt. „So lassen sich auch leicht 40 Zylinder oder mehr mit maximal einem halben Millimeter Toleranz in die Höhe bewegen“, zeigt sich Roy Beverdam von der Präzision überzeugt.

Zum Einsatz kommt bei den Untersteuerungen jeweils ein MX207-Prozessor mit einem ISI222-Positioniermodul, einem PVA208-Proportionalventilverstärker, einem AIO216-Universal-Analog-Ein-/Ausgangsmodul sowie einem DIO232-Digital-Ein-/Ausgangsmodul. Die Kommunikation erfolgt dabei via CAN-Bus über das CANopen-Master-Modul CM202.

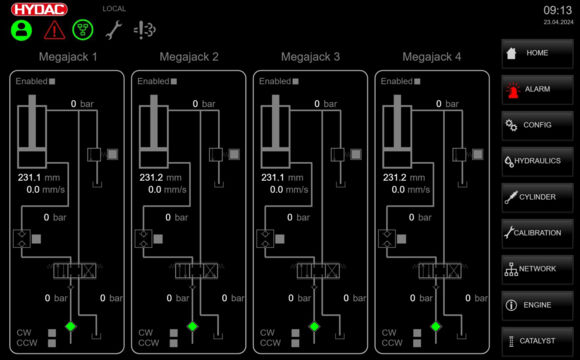

Alles im Blick

Bedient wird das System sicher aus der Ferne über ein zentrales Human Machine Interface (HMI). Die Visualisierung der Turm-Steuerungen erfolgt direkt auf der M200-Steuerung mittels WebMI pro, dem Web-HMI mit SCADA-Charakter von Bachmann. Damit gewinnt Mammoet bei Bedarf tiefe Einblicke in die Details jedes einzelnen Zylinders – bis hinunter zum genauen Status der Hydraulikventile, die neben der präzisen Steuerung ebenfalls eine zentrale Rolle für das sichere Heben spielen. „Es ist sehr hilfreich, dass wir mit den Flussdiagrammen genau sehen können, welche Teile unserer Systeme gerade aktiv und welche inaktiv sind“, so Roy Beverdam.

Als äußerst wertvoll habe sich auch Scope 3 herausgestellt, ergänzt Roel Ymker, Applikationsingenieur bei Hycom: „Die Scope-Funktion ist wirklich großartig. Sie hilft uns sehr bei der Inbetriebnahme und Fehlersuche. Wir können uns damit alle Kanäle im Detail ansehen und anschließend einfach in MATLAB Simulink® Analysen durchführen.“

Intelligente Software

Normalerweise benötige man spezielle Stand-Alone-Achsregler, um alle möglichen Lastfälle zuverlässig zu regeln, so Roel Ymker: „Diese bringen jedoch eine hohe Prozesslast mit sich. Dank Bachmann war es uns möglich, alle Kalkulationen in unserer Software und direkt auf der Steuerung zu lösen. Damit haben wir eine komplette integrierte Lösung geschaffen.“

Das Awendungsprogramm erstellte Hycom so flexibel, dass sich die unterschiedlichen verwendeten Dieselaggregate einfach einbinden lassen. Ein wichtiges Detail der Software ist die Laststeuerung: „Um die Struktur ruhig zu halten, muss man die Kräfte langsam erhöhen, bevor die Last zum ersten Mal angehoben wird. Abhängig von der Position wird die Last dann unterbaut, um ein gerades Anheben zu ermöglichen“, erklärt Roel Ymker, und ergänzt: „Eine weitere Herausforderung stellte die Dynamik dar. Anfangs war es nötig, jeweils nach wenigen Metern Hub die Steuerungsparameter anzupassen, da sich die Dynamik des Systems mit der Höhe ändert.“ Deshalb baute man einen elektronischen Druckkompensator ein, um das System unabhängig von der Höhe mit denselben Parametern betreiben zu können.

Neue Projekte

Hycom arbeitet mit Bachmann bereits an den nächsten Projekten, unter anderem an der Errichtung des Fehmarnbelt-Tunnels zwischen Dänemark und Deutschland – dem längsten Absenktunnel der Welt, der 2029 fertiggestellt werden soll. Dabei kümmern sich die Spezialisten um die exakte Positionierung der 89 Tunnelelemente am Meeresboden. Hier treffen Millimeter auf Kilometer, denn bei einer Tunnellänge von 18 km ist eine Positioniergenauigkeit von nur 15 mm gefordert. Die Kommunikation erfolgt dabei über das offene Echtzeitübertragungsprotokoll bluecom.