Wandel im Condition Monitoring

Strukturüberwachung nimmt Turm und Fundamenten von Windkraftanlagen in den Blick

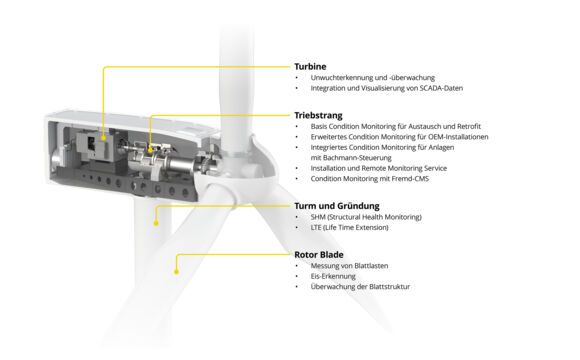

Ursprünglich konzentrierten sich Condition Monitoring-Systeme bei Windenergieanlagen auf die Überwachung des Antriebsstrangs. Mit dem Anstieg der Anlagenzahl gewann dann die Überwachung des Zustands der Rotorblätter an Bedeutung. Heutzutage rückt die Überwachung des Zustands von Turm und Fundamenten mittels SHM (Structural Health Monitoring oder zu Deutsch auch „Strukturüberwachung“) immer stärker in den Fokus.

Windenergieanlagen (WEA) müssen unter zum Teil extremen Windverhältnissen und klimatischen Bedingungen zuverlässig und vor allem sicher 20 Jahre und mehr sauberen Strom produzieren. Onshore stehen sie in Deutschland in immer dichter besiedeltem Raum auch nahe an bewohntem Gebiet oder Straßen. Stürzten sie ein oder würden Teile abgeworfen, könnte dies Menschenleben gefährden, nicht zu reden vom wirtschaftlichen Verlust.

Rotorblattlängen von mehr als 100 m, Gesamthöhen von über 250 m, Nennleistungen von 12 MW und mehr – und ein Ende ist nicht in Sicht: In der Vergangenheit wurden Windräder alle zwei Jahre um zehn Prozent größer. Zudem werden laufend neue Materialien und neue konstruktive Ansätze erprobt.

Die mit dem Aufbau einer Windenergieanlage verbundenen Risiken sind nicht neu: Ein Rotorblatt kann brechen, der Turm einstürzen. Nur: Die Lasten, die auf die Struktur einwirken und die damit einhergehenden Gefahrenpotenziale nehmen durch die immer größeren Anlagendimensionen zu. Und die Auswirkungen von Katastrophen werden dadurch bedeutend schwerwiegender.

Risiko – oder doch keines?

Spätestens nach der zwanzigjährigen Regellaufzeit stellt sich die Frage, in welchem Zustand sich die Struktur einer Windenergieanlage befindet. Hat sie das Potenzial für eine Verlängerung der Betriebsgenehmigung um weitere fünf oder zehn Jahre? Falls ja, verbessert dies den ROI (Return on Investment) massiv. Und eine längere Betriebsdauer hilft auch, die 'Ausbaulücke', die zur Zielerreichung der Energiewende fehlt, zu überbrücken. Um die Betriebsdauer zu verlängern, benötigt der Betreiber allerdings belastbare Fakten, beispielsweise ob eine Anlage im Laufe des Betriebs überhaupt die Lasten erfahren hat, für die sie ursprünglich ausgelegt wurde. Genau hier kommt Structural Health Monitoring (SHM) ins Spiel.

Mehrwert aus Vorhandenem generieren

Moderne Windenergieanlagen verfügen allesamt über eine Schwingungsüberwachung des Triebstrangs. Das ist eine bewährte Methode, um katastrophale Ausfälle von rotierenden Komponenten zu vermeiden. Zunehmend werden auch die Rotorblätter überwacht. Um Folgeschäden zu verhindern, ist jedoch die Überwachung der Struktur wichtig. Und da eine genaue Kenntnis darüber auch die Grundlagen für eine mögliche Verlängerung der Lebensdauer bringt, ist 'Structural Health Monitoring' (SHM) für Betreiber und Investoren in den letzten Jahren zunehmend wichtiger geworden.

SHM-Systeme nehmen die tatsächlich gemessenen Lastdaten anstelle standortspezifischer Lasten auf, die lediglich auf der Grundlage von SCADA-Daten geschätzt werden konnten. Dies ermöglicht es Lastberechnungsexperten im Rahmen einer LTE (Life Time Extension)-Bewertung, die verfügbare Restlebensdauer mit dynamischeren Annahmen zu ermitteln, als es bei der ursprünglichen Auslegung der Anlage möglich war.

Die Bachmann-Tochter Bachmann Monitoring hat sich unter anderem auf die Themen CMS und SHM spezialisiert. Die Experten haben zur Auswertung der Daten spezielle Algorithmen entwickelt und nutzen Methoden der künstlichen Intelligenz. Die Basis dafür sind vorhandene Daten beispielsweise aus dem Condition Monitoring-System der Anlage sowie Messdaten spezieller Sensoren zur Erfassung von Strukturschwingungen. Dazu wird die von Bachmann entwickelte Structural Health Monitoring-Software „CMSSHM“ benutzt, die neben der Aufzeichnung der Rohdaten auch deren Weiterverarbeitung ermöglicht.

3D-MEMS-Beschleunigungssensor

Doch auch bei der Hardware kommt Bachmann-Know-how zum Einsatz. Ein wichtiger Baustein: Der 3D-MEMS (Micro Electronic Mechanical Systems)-Beschleunigungssensor ist ein triaxialer Beschleunigungsaufnehmer. Der Sensor, der in allen drei Dimensionen Werte aufnimmt, ist eine wichtige Komponente zur Erfassung von Strukturschwingungen im Condition Monitoring System von Bachmann. Die Signale können beispielsweise zur Beurteilung von Rotorblattunwuchten (Masse und Aerodynamik), die Überwachung des Strukturzustands und die Bewertung der Eigenfrequenz von Türmen verwendet werden.

Cantilever-Sensor (CLS)

Und nicht zuletzt: der Cantilever-Sensor. Er wurde zur kontinuierlichen Lasterfassung an Rotorblättern sowie Turm- und Gründungsstrukturen von Windkraftanlagen entwickelt.

Die Sensoreinheit, bestehend aus einem einseitig eingespannten Kragarm (Cantilever) und einem gegenüberliegenden Näherungssensor, ermöglicht die Überführung einer Dehnungsmessung in eine einfache Abstandsmessung. Auf diese Weise messen Cantilever-Sensoren die Dehnung und erzeugen ein Ausgangssignal, das mit dem elektrischer Dehnungsmessstreifen vergleichbar ist. Aufgrund des Prinzips einer induktiven Wegmessung unterliegt der CLS selbst dabei allerdings keiner mechanischen Verformung.

Bei der Entwicklung des CLS stand die Überwachung kritischer Blattlasten im Fokus. Die Verwendung von CLS-Signalen für die individuelle Blattverstellung ermöglicht eine lastoptimierte Abstimmung zwischen Turbinenkonstruktion und Betriebsstrategie, um die Energieerzeugungskosten moderner Turbinen erheblich zu senken.

Mehr Sicherheit bei geringeren Kosten

Structural Health Monitoring liefert Informationen zur Beurteilung der Integrität der Struktur. Es hilft aber auch, Ermüdungsbeanspruchungen zu reduzieren, indem ungünstige Betriebssituationen vermieden werden, die Stress auf die Struktur ausüben. Beispielsweise solche, die Resonanzen der tatsächlichen Eigenfrequenz eines Turmaufbaus verursachen würden. Damit verbessert es nicht nur die Sicherheit einer Anlage, es reduziert auch die Wartungskosten. Und SHM kann es möglich machen, mit dem genauen Zustand der Anlage eine Verlängerung der Betriebsgenehmigung über den geplanten Zeitraum hinaus zu erwirken. Für die Betreiber der Anlagen ist bares Geld.